|

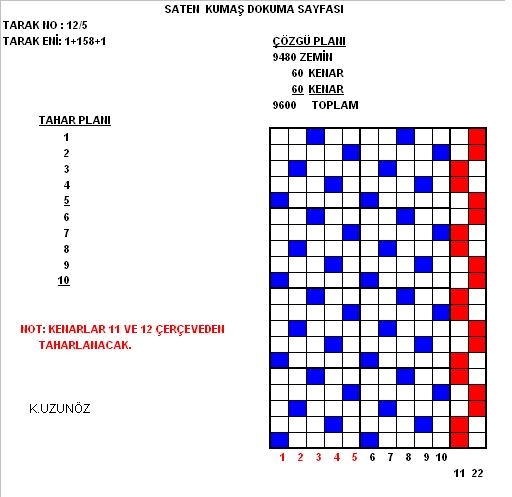

5-KUMAŞ TASARIMI

Bir kumaşın analiz ve tasarımında gözetilen üç temel düşünce vardır;Kasım Uzunöz 2005

Estetik düşünce : Güzel, çekici ve uyumlu bir yüzey görünümü elde etmek amaçlanır.

Teknik düşünce : Kumaşın dokunmasında, kullanımında, rahatlığı ve performansı amaçlanır.

Mali düşünce : Dokumada maliyeti en alt düzeyde tutmak amaçlanır

5.1- DOKUMA KUMAŞ OLUŞTURMAK İÇİN TEMEL KURALLAR VE YÖNTEMLER :

Oldukça kolay görünmekle beraber bir kumaşın dizaynı yani tasarımı bir binanın, bir geminin ya da bir makinanın tasarımı gibi bazı temel kurallar gözetilerek belirli yöntemlerin uygulanması ile yapılması gereken bir çalışmadır. Dokuma kumaş yapım teknolojisi çok eski bir endüstri işlevi olduğundan kumaş tasarımında daha çok deney birikimlerinin sonucu olan çeşitli pratik yöntemler gelişmiş ve uygulanmaktadır. Diğer taraftan bir makine elemanında olduğu gibi kumaşında lif olan bir malzemesi iplik olan yapı elemanları ve konstrüksiyon olarak nitelenen yapısı ile bunların dışında bir de dokusu bulunmaktadır. Kumaş yapısını bir arada tutan ve birbirleri ile dengelerde bulunan çeşitli kuvvetlerin etkileri ise oldukça karmaşıktır. Bu nedenledir ki kumaş tasarımı bir sanat çalışmasıdır.

Tekstil fabrikalarında bir kumaşın yapımına iki şekilde karar verilir; ya benzeri yapılmak istenen bir örneğe uygun biçimde tasarım edilir ya da belirli bir kumaş türünün bir çeşitlemesi olarak tanımlanır. Birinci durumda örnek tam olarak analiz edilerek kumaşın önemli özellikleri ortaya çıkarıldıktan sonra yeni kumaşın yapımı için gerekli teknik özellikler saptanır, ve bunlar üretim unsurları biçiminde hazırlanır. İkinci halde ise belirli bir kumaş türünün, amaca ve kullanılacak olan hammaddeye göre, bazı teknik özelliklerinde uygun değişiklikler yapılarak yeni bir kumaş tasarlanır.

Bu çalışmalar genellikle fabrikaların desen bürosunda yapılır. Tekstil desinatörlerinin, “ kumaş tasarımı genel terimi kapsamına giren örgü, renk ve desen bilgisi yanında dokuma teknolojisi, iplik yapım ve kumaş apre tekniklerini de bilmesi gerekmektedir. Bu nedenle kumaş tasarımını, yalnızca desinatörün yapacağı bir çalışma olarak değil de, fabrikada üretim ve üretim planlaması yapan tüm sorumluların ortak çalışması ve katkısının sonucu olan bir çalışma olarak almak ve bunu sağlamak daha doğru olur.

Bir kumaşın tasarımı için yapılan çalışmalara yapımı istenen mamul kumaşın önemli bütün özelliklerini belirlemekle başlanır. Daha sonra mamul kumaştan geriye doğru gidilerek üretimin her safhasındaki yarı mamullere ait özelliklerle, bu özellikleri sağlayacak üretim paremetleri ( makine ayar paremetleri ) ve teknikleri saptanır. Bu bakımdan önce mamul kumaşın iyi tanınması ve kumaş özelliklerinin neler olduğunu ve hangi etkenlere bağlı olduğunu iyi bilinmesi gereklidir.

Bir nesneyi tanımlamak o nesnenin çeşitli özelliklerini sıralamak ve belirlemekle mümkün olmaktadır. Kumaş özelliklerini belirleyen ve etkileyen etkenlerin çokluğu sistematik ve ayrıntılı bir incelenmeyi gerektirmektedir. Kumaş özelliklerini etkileyen etkenler hammaddeden, iplik özelliklerinden, kumaş yapı ve dokusundan ileri gelirler. Bu etkenler çok fazla olmakla beraber, mamul kumaş özellikleri olarak beliren sonuçlarını bazı temel pare metlerle tanımlama olanağı vardır. Bu konuya girmeden önce kumaşlarda istenen önemli özelliklerin neler olduğunu fazla ayrıntıya belirtmekte fayda vardır.

Kumaşlarda istenen özellikler her şeyden önce kumaşın kullanılacağı yere bağlıdır. Bu nokta hatırda tutularak kumaşlarda istenen özellikleri aşağıdaki gibi sıralayabiliriz.

a-Sağlamlık h-Kumaş örtüsü

b-Esneklik ı-İplik sıklıkları

c-Yumuşaklık i-Kumaş kalınlığı

ç-Görünüm j-Kumaş gramajı

d-Sıcak tutma k-Atkı ve Çözgü renk planları

e-Nem çekme l-Kumaş boyutları

f-Döküm m-Yüzey özelliği gibi.

g-Hammadde cinsi

ğ-İplik türü

Bir kumaşın tasarımında gözetilen iki temel düşünceden biri güzel ve çekici bir yüzey görünümü elde etmeyi amaçlayan estetik düşünce, diğeri kumaşın kullanımındaki rahatlığı ve performansı amaçlayan teknik düşünce olmaktadır. Bunlardan başka ikinci derecede önemli olarak dokumadaki kolaylık ve maliyeti en alt düzeyde tutma kaygıları da bulunacaktır. Diğer taraftan kumaşın kullanma yeri hem estetik hem de teknik düşünceyi etkileyen ortak unsurdur. Yazlık ve kışlık kumaşlar arasında teknik özellikler açısından önemli farklar olduğu gibi, yüzey görünümü, bir diğer deyimle estetik dizayn bakımından da farklılıklar bulunur. Diğer taraftan, bir perdelik kumaşla bir kostümlük kumaş arasında hem görünüş hem kumaş karakteri yönünden önemli farklar olacaktır.

Bir kumaşın tasarımında uygulanacak temel kurallar, kullanma yerine göre kumaşta elde edilmek istenen yüzey görünümü ile kumaşın yapısını ve dokusunu, bir başka deyimle kumaş konstrüksiyonunu bağdaştırmak amacıyla kumaş parametreleri arasında bulunması gereken bağıntıları belirleyen kurallar olacaktır.

Kumaş parametreleri arasındaki bağıntılar çok karmaşıktır. Ancak karmaşık bağıntıların çözümünü kolaylaştıran bazı durumlar bulunmaktadır. Öncelikle kullanma yerine göre kumaşın cinsi ve bu kumaşta elde edilmek istenen görünüm (estetik dizayn ) önceden belirlenebilir. Kumaş cinsi bir ölçüde kumaşın hammaddesini, iplik cinsini, yaklaşık gramajını içeren bir deyimdir. Kumaşta elde edilmek istenen görünüm ise örgü, iplik sıklıkları ve renk planlarına bir başlangıç noktası sağlayan dizayn ve motif büyüklüklerini verecektir. Diğer taraftan kumaş boyutları ve yüzey özellikleri de önceden saptanan ve bilinen öğelerdir.

Yukarıda açıklanan biçimde nitelikleri kabaca belirlenmiş olan bir kumaşın dizaynında bazı önemli güçlükler bulunmaktadır. Şimdi bunları sırasıyla inceleyelim;

Estetik Dizaynın Kağıt Üzerinde Hazırlanan Boyutlarda Ve Biçimlerde

Elde Edilmesindeki Güçlükler:

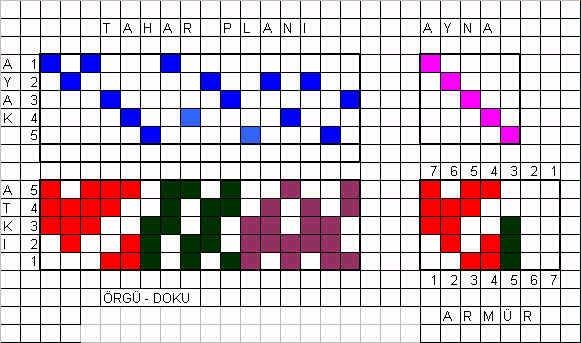

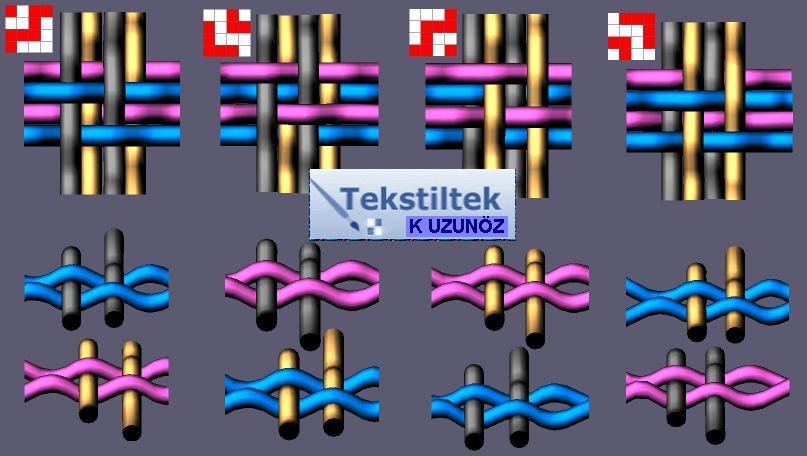

Kumaş, önceden hazırlanmış çözgü iplikleri arasından geçirilen atkı ipliğinin çözgü iplikleriyle yaptığı bağlantı ya da kesişmelerden meydana gelir. Çözgü iplikleri: eksantrikli ve armürlü tezgahlarda gücü çerçevelerinin, jakarlı tezgahlarda ise jakar iplerine bağlı gücü gözlerinin aşağı ya da yukarı hareket ettirilmesi sonucu biri altta diğeri üstte iki gruba ayrılarak aralarında ağızlık adı verilen bir boşluk meydana getirirler.

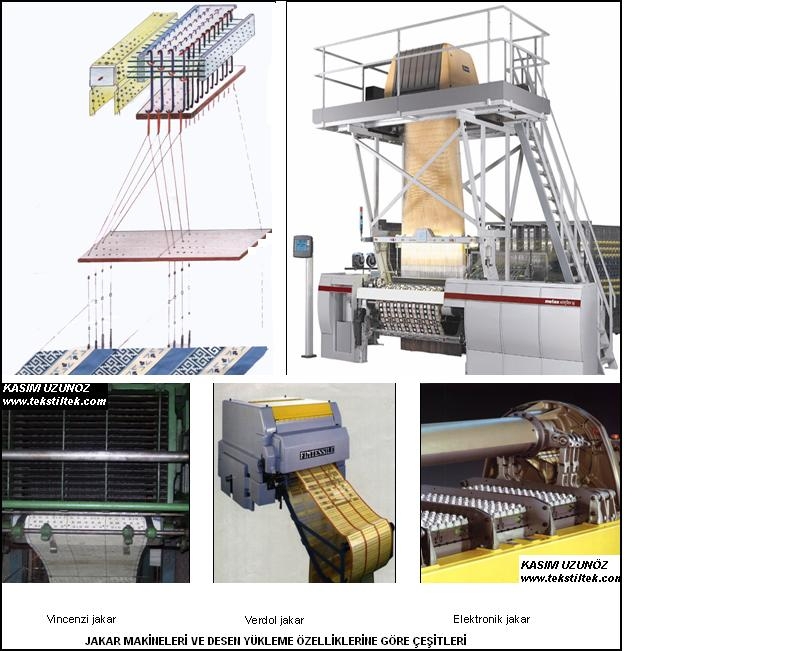

Atkı ipliğini taşıyan mekiğin ağızlık içinden geçirilmesi ile atkı ipliği çözgü iplikleri arasına sokularak kumaş örgüsü meydana getirilir. Gücü hareketiyle her atkı atımından önce yeni ve değişik düzende bir ağızlık açılır. Ancak çözgü tellerinin gücü gözlerinden geçirilişi tahar planında gösterilen belirli bir düzende olduğundan eksantrikli ve armürlü tezgahlarda her iğne bir grup çözgü telini kontrol edecektir. Bu nedenle çözgü iplikleri ancak çerçeve ya da jakar platin sayısı kadar değişik hareket yapabilirler. Bu ise atkı yönünde dizayn büyüklüğünü kısıtlayan bir etkendir. Bununla beraber dizayn içinde aynı çözgü hareketlerinin tekrarı ya da dizaynın simetrik bölümlerden olması daha büyük dizaynların elde edilmesini sağlar. Ancak, gücü çerçevesi ya da jakar platin sayısı tezgahın dizayn kapasitesi olarak tanımlanır.

Kağıt üzerindeki dizaynın aynı boyutlarda elde edilmesini güçleştiren diğer bir etken iplik kalınlığıdır. Bir dizaynı elde etmek için yukarıda açıklandığı gibi belirli sayıda çözgü hareketi ve atkı kesişmeleri gerekmektedir. İplik fazla kalınsa istenenden daha büyük bir dizayn, ince ise daha küçük bir dizayn elde edilecektir. O halde kullanılması düşünülen iplik numarası da kısıtlayıcı ikinci bir etken olmaktadır.

Kağıt üzerindeki dizaynın aynı biçimde ya da formda elde edilmesindeki güçlük ise dokuma tekniğinin desinatörü zorladığı kısıtlamalardan ileri gelmektedir. Form yönünden netliği sağlamak için fazla çözgü hareketi kullanmak gerekecektir, ancak tezgah kapasitesi yetmeyebilir. Bu nedenle büyük ve motifli dizaynlar daha çok jakarlı ( 1200’lü - 2400’lü ) tezgahlarda ya da çerçeve sayısı fazla olan ( 24 çerçeveli ) armürlü tezgahlarda elde edilebilir. Renk yönünden ise, atkı sellektörleri atkı olarak kullanılabilecek renk sayısını ve atkı renk sırasını kısıtlamaktadır.

Kumaşın İstenen Ağırlık, Yapı Ve Dokuda Elde Edilmesindeki Güçlükler:

Kumaş ağırlığı, kumaşın atkı ve çözgüsünde kullanılan iplik kalınlıkları ve sıklıklarına bağlı olarak değişmektedir. Kumaş ağırlığını, dokuma ve apre çekmeleri ile apre işlemleri sırasında ortaya çıkan ağırlık kayıpları da önemli ölçüde etkilemektedir. Kumaş yapı ve dokusunu ise iplik özellikleri, iplik sıklıkları ve kumaş örgüsü ortaya koyar. Bu etkenler kumaşın; kalınlık, sağlamlık, esneklik, döküm, yüzey sertliği, yüzey görünümü, dayanıklılık ve gözeneklilik gibi geometrik ve mekanik özelliklerini belirler.

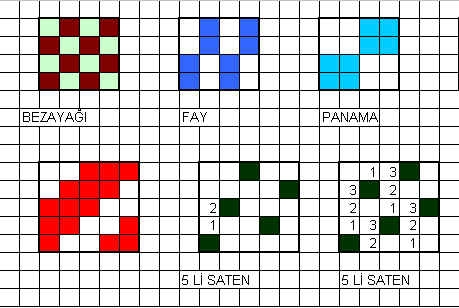

İstenilen ağırlıkta bir kumaş elde etmek için uygun kalınlıkta iplikleri uygun sıklıkta kullanmak gerekir. Diğer taraftan belirli kalınlık ve sıklıklarda kullanılan iplikler, örgü cinsine göre çok sert ya da dökümsüz, çok kalın ya da gevşek, sağlam ya da dayanıksız bir kumaş yapısı verebilirler. Bu bakımdan istenilen ağırlık, yapı ve dokuda bir kumaş elde etmek için öncellikle uygun iplik cinsinin ve kumaş örgüsünün seçilmesi, daha sonrada iplik numarası ve iplik sıklıklarının saptanması gerekir. Kumaş örgüsü, iplik numarası ve iplik sıklıkları arsındaki bağlantıları çözülmeyen çeşitli sıklık teorileri geliştirilmiştir. Örgü seçimi ise başlı başına ayrı bir konudur. Örgü hem estetik dizaynın yapı taşı hem de kumaş ağırlığının ve yapısını etkileyen önemli bir etkendir.

Dizayn Edilen Kumaşın Dokumaya Alınmasındaki Güçlükleri :

Kumaş mamul hale gelinceye kadar çeşitli biçim değişikliklerine uğrar. Bunlar dokuma çekmeleri, apre çekmeleri, yüzey değişiklikleri ve ağırlık değişmeleri olarak özetlenebilir. Bu değişimlerde hammadde ve iplik özellikleri, örgü türü, uygulanan apre işlemleri etkindirler. Kumaş tezgaha alınırken bütün bu değişimler tahmin edilerek kumaşın tezgah üzerindeki boyutları ve kullanılacak olan iplik miktarları hesap yoluyla bulunur. Bu hesaplamalarda bazı kurallar gösterdiği gibi deney birikimlerine dayanan bilgilerden de faydanılması zorunlu olmaktadır.

Bütün estetik ve teknik özellikleri saptanmış olan kumaşı elde etmek için bir tek formül ya da yöntem olamayacağı yukarıdaki açıklamalardan anlaşılacaktır. Tasarlanan bir kumaşı elde etmede kullanılacak çok sayıda etken ve çeşitli seçim olanakları bulunmaktadır. Diğer taraftan çeşitli etkenler arasında tam bağlantılar bulmak da zordur. Ancak ikişer, üçer öğeden meydana gelen gruplar olarak ele alınan bu etkenler arasındaki bağlantıları belirleyen genel kurallar ya da formüller bulunabilir. Her tasarım probleminde olduğu gibi bir kumaşın tasarımın da desinatörün seçim olanaklarını kullanarak, genel kurallar ve yöntemlerden yararlanarak yaratıcı bir çalışma yapması gerekecektir.

6-KUMAŞIN TASARLANMASI :

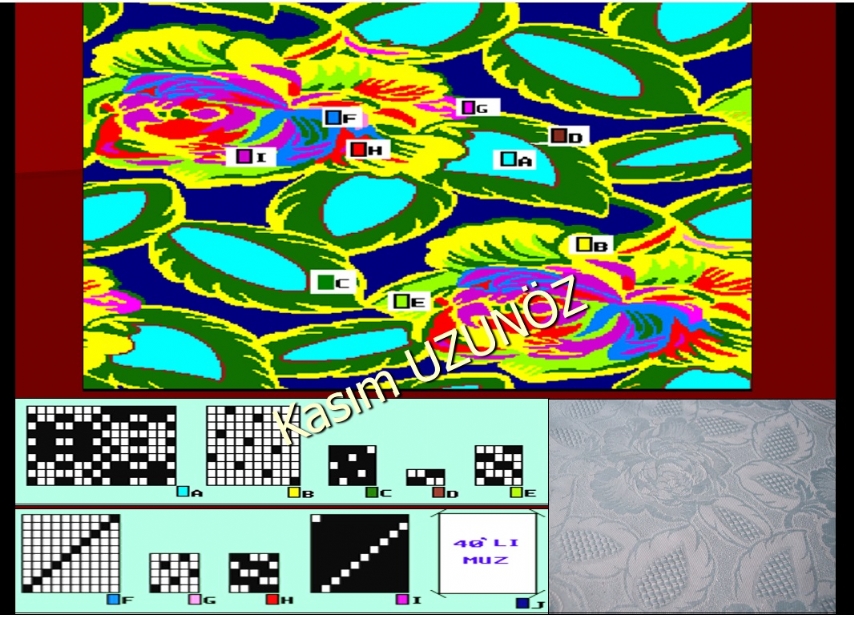

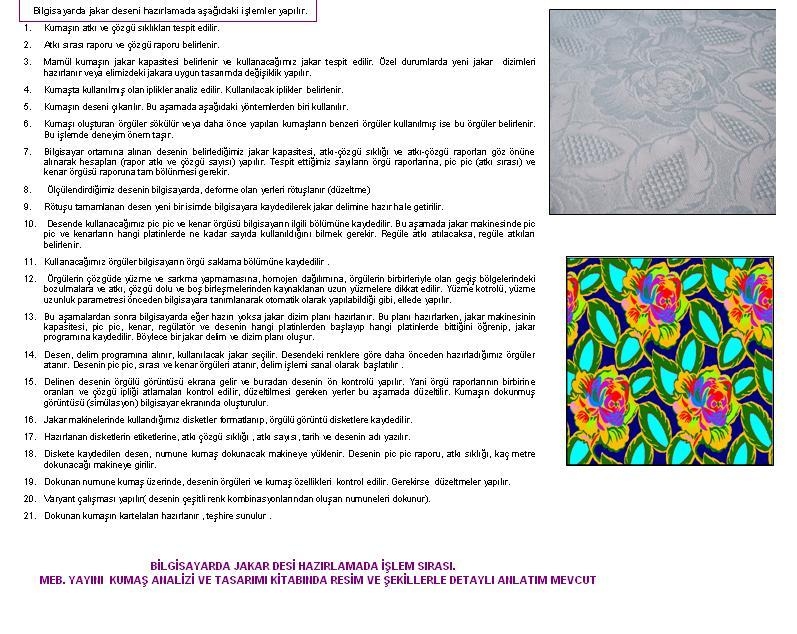

Desen kağıdı üzerine renkli, olarak bir kumaş tasarımı yapıldığını düşünelim. Bu tasarımı uygun bir dokumaya uygun bir durma getirilmesi için tasarlanan kumaşın öncellikle mamul durumdaki teknik özelliklerinin belirlenmesi gerekir.

Bu özelliklerin saptanabilmesi için de aşağıdaki sorunların çözümlenmesi zorunludur.

a-Kumaş üzerinde dizayn büyüklüğü ( Motifli dizaynlarda motif büyüklüğü ) Kağıt üzerindeki dizayn büyüklüğüne oranla ne ölçüde olacaktır.

b-Dizayn birimi nedir; boyutları hangi ölçülerdedir?

c-Bu dizaynı elde edilmesinde tezgahın dizayn kapasitesinden ne oranda faydanılacak, diğer bir deyimle eksantrikli ve armürlü tezgahlarda gücü çerçevelerinin, jakarlı tezgahlarda jakar platinlerinin açısından nasıl faydanılacaktır ?

ç-Örgü ve desen olarak dizaynın özellikleri nelerdir; kumaşın yapı ve dokusu nasıl olacaktır?

d-Dizayn biriminde atkı ve çözgü yönünde kaçar iplik bulunacaktır?

e-Kullanılacak ipliklerin cinsleri ve numaraları ne olmalıdır?

f-Mamul kumaşın boyutları ( eni ve boyu ) e olacaktır?

g-Kumaş gramajı ne olacaktır?

Bu özelliklerden kumaş boyutları, iplik cinsi gibi özellikler desinatörün seçimine bağlıdır. İplik sıklıkları, iplik numarası, tezgah kapasitesinden faydalanma oranı gibi özellikler ise tasarım yani dizayn konularıdır. Bunların saptanmalarında bazı hesaplamaların yapılması, çeşitli teori ve kuralların uygulanması gerekecektir.

Diğer taraftan Mamul kumaş özellikleri belirlendikten sonra, tasarlanan kumaşın dokuma tezgahına alınması için de bazı hesaplamalar ve bazı yaygın kuralların uygulanması gerekir. Bu hesaplamalar için Mamul kumaş özelliklerinden hareket edilerek,

a-Ham kumaş ( Dokunmuş fakat apre işlemleri görmemiş kumaş ) özelliklerinin saptanması

b-Kumaşın dokuma tezgahı üzerindeki durumunun saptanması

c-Kumaşın yapımı için gerekli iplik miktarlarının hesaplanması olmak üzere üç bölümde incelenebilecek olan çalışmalar yapılacaktır. Tasarlanan kumaşın dokumaya alınması başlı başına bir konu olduğundan biz burada sadece kumaşın teknik tasarımının nasıl yapılacağını geniş bir şekilde inceleyelim.

6.1-Dizayn büyüklüğü:

Kumaş üzerindeki dizayn çok kez kağıt üzerinde görüldüğü gibi, aynı ölçekte - boyutlarda elde edilmek istenir. Bazı durumlarda kumaşta dizaynın daha küçük boyutlarda elde edilmesi istenebilir. İnce kumaşlarda dizaynı kağıt üzerinde aynı boyutlarda tasarlamak her zaman kolay olmayabilir. Özellikle jakarlı dizaynlarda ortaya çıkan bu gibi durumlarda, kağıt üzerinde gösterilen dizaynın daha büyük boyutlarda hazırlanması kolaylık sağlayacaktır. Eğer kağıt üzerindeki dizaynın kumaştaki durumuna göre büyüklüğü, 2.3.4...... gibi tam sayılarla belirlenebilecek bir oranda - ölçekte tasarlanmışsa bu hesaplamalarda kolaylık sağlayacaktır.

6.2- Dizayn biriminin saptanması :

Önce kağıt üzerindeki tasarım üzerinde atkı çözgü yönünde birbirine dik iki çizgi çizilir. Dizayn bu çizgiler yönünde izlenerek dizaynın tekrar ettiği sınırlar bulunur. Bu sınırlarla, atkı ve çözgü yönünde çizilen ilk çizgiler arsında kalan alan dizaynın birimi olacaktır. Daha sonra dizayn biriminin boyutları atkı ve çözgü yönünde cm. olarak cetvelle ölçülür. Eğer kumaşta dizayn aynı ölçekte elde edilecekse hesaplamalarda bu ölçüler ele alınır. Eğer kumaşta motifler belirli bir oranda küçüleceklerse dizayn biriminin ölçülen genişlik ve boyu ölçeğe bölünerek dizaynın kumaştaki gerçek boyutları cm. olarak saptanır.

6.3- Tezgahın Dizayn Kapasitesinden Faydalanma Biçiminin Saptanması :

Eksantrikli ve armürlü tezgahlarda tezgahın atkı yönündeki dizayn kapasitesini gücü çerçeveleri belirler. Kağıt üzerindeki dizaynı elde etmek için kullanılacak örgüye karar verildikten sonra tüm dizaynı elde etmek için kullanılması zorunlu olan çerçeve - ayak sayısının bulunmasına geçilecektir. Çok zaman motifli tasarımlarda belirli bazı örgülerden motif elde edilmektedir ve tezgah kapasitesinden en geniş ölçüde faydalanma yöntemleri araştırılarak büyük dizaynların elde edilmesine çalışılır. Kağıt üzerinde hazırlanmış olan dizayn ve seçilen örgü birimleri fazla sayıda ayak (çerçeve) kullanılmasını gerektirmiyorsa iki nokta üzerinde durulur:

1- Aynı hareketi yapan çok fazla sayıda olan çözgü tellerine birden fazla ayak ayrılarak aşırı sürtünme ve gerilmelerin önüne geçerek dokumayı kolaylaştırmak.

2-İmkanlar ölçüsünde az sayıda gücü çerçevesi kullanarak tahar ve armür kartonu delme gibi işlemleri kolaylaştırmak.

Ayak sayısını saptarken unutulmaması gereken diğer bir nokta da örgüsü için gerekli sayıda - eğer gerekiyorsa ayrılmalıdır. Bu bilgiler ışığında herhangi bir kumaş yapımı tasarlanır ve önceki aşamalarda belirtilen hesaplamalara göre hesapları yapılır, üretime başlanılır.

7- KUMAŞ ANALİZİ

Daha önce belirtildiği gibi kumaşlar çok kez katologdan veya firmalardan alınan örneğe göre dokunurlar. Örneğin tam benzeri bir kumaş istendiği gibi örneğe desen ya da konstriksiyon yönünde benzeyen bir dizi kumaş yapılması da istenebilir. Bu durumda öncelikle eldeki örneğin tam bir analizi yapılır, daha sonra da istenilen kumaşın yapımı için gerekli dizayn çalışmaları ve hesaplamalara geçilir.

7.1- Dokuma Kumaşların Analizi :

Bir kumaşın analizi sırasında şunlar saptanacaktır,

a- Kumaşın örgüsü,

b- Kumaşın atkı ve çözgü sıklığı,

c- İplik numaraları, kat sayıları, bükümleri ve punta oranları

d- İplik cinsi,

e- İpliklerin atkı ve çözgü yönünde diziliş sırası ve renk planları

f- Kumaş gramajı,

g- Boya ,baskı ve apre özellikleri,

Atkı ve Çözgü Yönünün bulunması :

a- Atkı ve çözgü yönünün saptanması için aşağıdaki bilgilerden faydalanılabilir. Örnekte kenar varsa çözgü yönünü bulmak kolaydır. Genellikle kumaşlar aynı metaryaldan yapılır ve çok kez kumaştan daha sağlam yapıdadır. Bazen kenar daha değişik bir örgüye sahiptir, bazen de marka yazılıdır.

b- Çizgiler çok kez çözgü yönünde olur. Bazen çizgiler farklı örgüler kullanılarak da elde edilebilirler. Bazı durumlarda özel iplikler ( Efekt iplikleri ) kullanılır.

c- Eğer bir yönde daha fazla sıklık kullanılmışsa büyük olasılıkla çözgü yönündedir.

d- Çözgü iplikleri sağlam ve genellikle bükümlü veya puntalı ipliklerdir.

e- Eğer ipliklerden biri iki kat diğeri tek kat ise iki kat iplik çözgü olmalıdır. Özellikle Kamgarn kumaşlarda çift kat çözgü kullanılır.

f- Ekose kumaşlarda genellikle ekoseler çözgü yönünde uzarlar.

g- Genellikle atkı da daha kalın iplikler kullanılır.

Bir kumaşın analizinde kullanılan araçlar şunlardır.

1- Büyüteç veya lüp,

2- Duyarlı terazi,

3- Desen kağıdı,

4- Bir tahta parçası veya raptiye,

5- Ucu sivri cımbız,

6- Küçük makas,

7- Cetvel,

Bir kumaşın analizine başlamadan önce kumaşı inceleyerek kumaş hakkında bazı bilgileri sağlamak faydalı olur. Bu bilgileri şöyle sıralayabiliriz.

7.1-1 Kumaş Cinsi :

Kumaş yönlü müdür, pamuklu ya da devamlı iplikten dokuma kumaşımıdır? Kumaşın kullanma yeri nedir? Örneğin, kostümlük bir kumaş mıdır, yoksa döşemelik midir? Kumaşa bakarak örgüsünü anlamak mümkün müdür?

Bazı kumaşlar çok özel olduklarından analiz yapmadan örgüsü apresi, kullanılan hammadde kolayca anlaşılabilir.

7.1-2 Kumaşın Yüzü :

Kumaşın yüzü ve tersinin hangi taraf olduğunun bilinmesi gerekir. Aşağıdaki noktalar buna yardımcı olacaklardır.

a-Kumaş yüzüne genellikle daha iyi bir apre verilir.

b-Kumaş yüzeyide yüzey elyafları daha iyi bir şekilde kesilmiş ya da kumaş gaze edilmiştir.

c-Basma kumaşlarda desen kumaş yüzünde daha nettir.

d-Eğer kumaş iki farklı cins iplikle dokunmuşsa iyi kalite ve pahalı iplik kumaşın yüzünde kullanılır.

e-Eğer kumaş renkli ise renk efektleri daha çok yüzeyde kullanılır. ( arkası ekose pardesülük ve mantoluk dışında )

f-Gabardin tipi kumaşlarda ise çözgü baskın olduğundan atkıda daha ucuz iplik kullanılır.

g-Eğer kumaş havlı tipte ya da şardonlanarak havalandırılmış ise havlar çözgü yönünde yatmışlardır.

h-Çözgü iplikleri genellikle daha düzgün durumda ve birbirlerine paraleldirler. Ayrıca çözgü yönünde de tarak izleri de görülebilir.

ı-Çözgüye genellikle daha fazla büküm verilir.

i-Her bakımdan kare yapılı bir kumaşta atkı uzaması çözgü uzamasından daha fazla olacaktır.

k-Tahar planı bazı standart biçimlere uyuyorsa çözgü yönü kolayca bulunabilr.

7.1-3 Örgüsünün Bulunması :

Kumaş örgüsünün bulunması için analiz işlemine geçmeden önce kumaşın bilinen klasik bir örgüde olup olmadığına bakılır. Eğer yalnızca bakmakla örgüyü tanıyamamışsak büyüteçle veya lüpla örgü incelenerek örgü biçimi bulunmaya ya da hiç olmazsa tahmin edilmeye çalışılır. Örgü büyüklüğü saptandıktan sonra örgü analizine geçilir.

Ancak elimizdeki kumaş numunesi küçükse örgü analizine geçmeden önce kumaşın kesilmesini ya da kumaştan iplik çekilmesini gerektirerek örneğin küçülmesine yol açmayan analiz işlemleri önce yapılmalıdır.

Bu durumda önce kumaş düzgün bir şekilde kenarlarından kesilerek geometrik bir biçime sokulur ve kenarları cetvelle ölçülür.

Daha sonra kumaş parçası terazide tartılır. Kumaşın gr. cinsinden ağırlığı m² cinsinden hesaplanan alanına bölünerek kumaş gramajı gr / m² olarak hesaplanır. Kumaş ağırlığı kumaşın önemli bir özelliği olduğu için bu ölçüm ve hesapların dikkatle yapılması gerekir.

Kumaşın gramajını bulduktan sonra kumaşın atkı ve çözgü yönünde kesişen iki kenarından bazı iplikler çıkarılarak 3-4 mm. genişliğinde bir saçak yapılır. Uygun kenarlar sol ve üst kenarlardır.

7.1 Sıklığının Bulunması :

Atkı ve çözgü sıklığı 1 cm² alanı büyüten ve lüp adı verilen büyüteçle en doğru şekilde bulunur. Bu yapılırken lüpün dikdörtgen kenarları kumaşın atkı ve çözgü yönüne paralel konur ve örgü üzerinden 1 cm. uzunluğa giren iplikler sayılır. Eğer örgü , ipliklerin sayılmasına güçleştirecek kadar karışıksa o zaman kumaşın uygun kenarı bir cetvel üzerine paralel konularak cımbızla veya büyüteçle iplikler kumaş kenarındaki saçak kısmında sayılır. Bu da zor ise o zaman yapılacak şey kumaş üzerinde ipliklere paralel olarak işaretlenen iki çizgi arsındaki uzaklığı ölçtükten sonra aradan çekilen iplikleri saymak olacaktır.

7.1-5 Çözgü ve Atkı Planın Bulunması :

Kumaşın iki kenarında saçak yapıldıktan sonra bir çok kumaşlarda atkı ve çözgü yönünde dizaynın büyüklüğünü belirlemek ve atkı çözgü ipliklerinin diziliş sırasını ve renk planını saptamak mümkündür. Takviyeli, ekstra iplikli ve çift kat kumaşlarda bu çok zor olabilir. Zorluk çekildiği durumlarda bu iş dikkatli bir şekilde iplik çekilerek

7.1-6 Örgünün Analiz Yoluyla Bulunması :

Bir cımbız aracılığı ile iplikler sıra ile sola çekilerek bir kurşun kalemle kesişmeler kareli kağıda geçirilir. Çözgü ipliğinin üstte olduğu kesişme noktalarına çapraz işareti yazılarak ilk çözgü ipliğinin yaptığı kesişme düzeni atkı yönünde tekrar edinceye kadar bu işleme devam edilir. Bu işlemler sırasında renkli veya değişik özellikte ipliklerde belirtilerek çözgü planıda yaparken kolaylık sağlanır.

Daha sonra da kareli kağıt üzerinde örgünün çözgü yönündeki tekrar noktası saptanır.

7.1-7 Kısalma Oranının Bulunması:

Gerek atkıda gerekse çözgüde iplikler kesişme yapabilmek için kıvrım alırlar ve bu nedenle kumaş tezgahtan çıkarılınca hem enden, hem de boydan çeker. Apre işlemleri sonucu bu çekme daha fazla olur ve mamul kumaşta iplikler biraz daha kıvrım alarak kısalırlar. İpliklerin asıl uzunlukları ile mamul kumaştaki görünen uzunlukları arasındaki orana Kısalma Oranı ya da Kıvrım Oranı denilmektedir.

7-1.8 İplik Analizleri : Atkı ve Çözgü yönünde İplikler hammadde, büküm yönü ve miktarı, kat adedi ve renk yönünden tam bir analize tabi tutulacaklardır. Bu yapılırken iplikler hakkında daha önceden edindiğimiz bilgilerden faydalanacağız.

7-1.9 Kumaş Kenarı Ve Özellikleri :

Bir kumaş kenarının temel fonksiyonu, en dışta kalan çözgü ipliklerini bağlayarak ayrılmasını ve yıpranmasını önlemektir. Bu, örneğin mekikli dokuma makinalarındaki gibi atkı ipliğinin bir masura süresince devamlı olması durumunda kolaylıkla sağlanabilmekte ve kumaşta gerçek kenar olarak adlandırabileceğimiz bir kenar oluşmaktadır.

Kumaş kenarından ikinci olarak istenen özellik; terbiye işlemlerinde germe kuvvetlerine dayanacak sağlam olmasıdır. Son olarak ta kumaşın kenarının temiz, üniform ve zarif görünümlü olması istenmektedir.

İstenen bu özelliklerin mekikli dokuma makinalarında dokunan kumaşlarda sağlandığı muhakkaktır. Mekiksiz dokuma makinalarının üretilip, kullanılır hale gelmesiyle dokunan kumaşlarda yapı olarak önemli ve belki de yek değişiklik kumaş kenarları olmuştur. Mekiksiz dokuma makinalarında atkı ipliğinin bir kütle olarak taşınamayıp uç transferi yapılması sonucu, gerçek kenar kavramı tamamen değişmiş ve kumaş kenarından istenen özellikleri verebilecek yeni yapılar gerçekleştirilmiştir.

Bu konuda dokuma makinası imalatçıları çeşitli çözümler getirmişlerse de bunları temel olarak 3 bölümde incelemek mümkündür:

a-Kıvırma ( tuck-in ) kenar

b-Saçak ( leno ) kenar

c-Isı ile kesme kenar

a-Kıvırma ( tuck-in ) kenar :

Kıvırma kenarın, kumaş kenarından istenen özelliklerin hepsini karşılayan bir form olduğunu söylenebilir. Burada temel olarak kenar oluşumu şöyle gerçekleşmektedir.

Atılan atkı ipliği kumaş kenarından 1.2-1.5 cm. kadar taşmış durumdadır. Bu taşan uçlar kenar kıvırıcı mekanizmasındaki bir tutucu tarafından yakalanır. Atılacak bir sonraki atkıdan sonra tutucular yakalanmış olan atkı uçlarını bırakır ve kenar kıvırma tığları da bu ağızlık uçları içine doğru kıvırır. Kıvrılan uçların tefeleme işlemi, yeni atılan atkı ile birlikte yapılır ve böylelikle kenarda iyi bir bağlantı sağlanmış olur.

b-Saçak ( leno ) Kenar : Bu tip kenarlarda temel olarak en dıştaki çözgü ipliği birbiri üzerine kıvrılır ve leno örgüye benzer bir oluşum göstererek kenarda bir bağlantı sağlarlar. Ancak çoğunlukla leno kenar oluşumu için ilave bir mukavemeti yüksek monofilament iplik veya eşdeğeri herhangi bir iplik ( örneğin pamuklu işletmelerinde bu işlem için 40/2 veya 60/3 pamuk ipliği kullanılmaktadır. ) kullanarak en dıştaki 3 veya 4 çözgü teline bağlayarak stabiliteyi yeteri kadar sağlayabilen sistemler kullanılmaktadır.

Bu konuda dokuma makinaları imalatçıları bir çok sistemler ve konstrüksiyonlar geliştirmişler ve halen kullanılmaktadırlar.

c-Isı ile kesme kenar :

Bu tip kenar yapma basit olup, termoplastik elyaflar için kullanılmaktadır. Bu işlem için kumaş kenarlarında normalden biraz daha genişlikte kenar oluşturulur. ve bu kenar daha sonra ısıtıcı rezistans vasıtasıyla ortasından kesilir. Isı etkisi ile, en dışta kalan 1-2 çözgü ipliği ile atkı ipliği uçları eriri ve sonuçta biribirine yapışarak kumaş kenarlarını stabil hale getirirler.

.

dokuipek@gmail.com

kauz@mynet.com. 0532 4370259

|